ระบบบำบัดน้ำเสีย

-

วันที่ 2018-09-09

-

View 6026

-

ระบบของโรงงาน

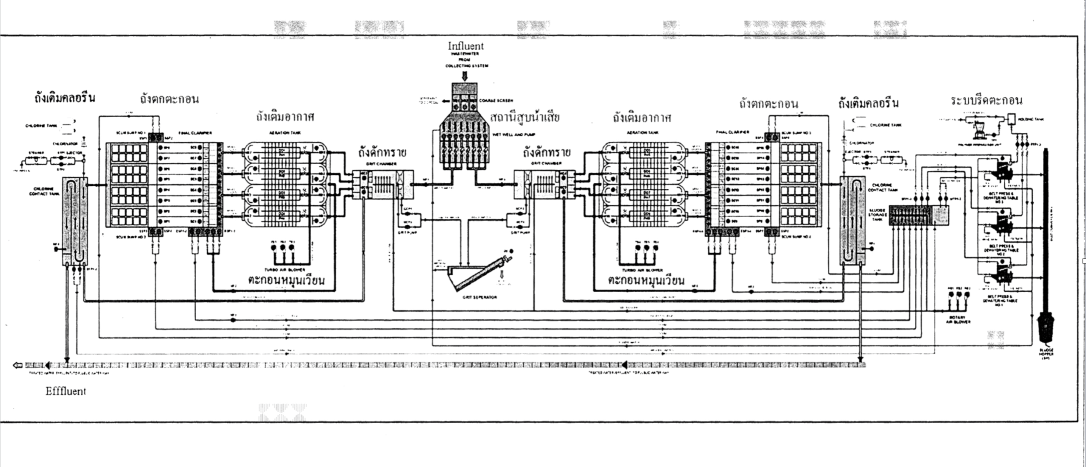

ระบบบำบัดน้ำเสียของโรงงานปรับปรุงคุณภาพน้ำ ประชานิเวศน์ ๓ เทศบาลนครนนทบุรี

ระบบบำบัดน้ำเสียของโครงการเป็นแบบ Activated Sludge ชนิด Extended Aeration มีถังเติมอากาศแบบ Oxidation ditch

องค์ประกอบของระบบ

ระบบบำบัดน้ำเสีย โรงงานปรับปรุงคุณภาพน้ำ ประชานิเวศน์ ๓ มีส่วนประกอบของระบบที่สำคัญ ๓ ส่วน คือ

ก. การบำบัดขั้นต้น เป็นการกำจัดขยะและของแข็ง รวมทั้งกรวด ทราย ออกจากน้ำเสียด้วยตะแกรงดักขยะขนาดหยาบ ถังตกตะกอนแยกกรวดทราย การวัดอัตราการไหลของน้ำเสีย (flow measuring) และการควบคุมปริมาณน้ำเสียไปยังระบบบำบัดน้ำเสีย

ข. การบำบัดขั้นที่ ๒ เป็นการบำบัดน้ำเสียเพื่อลดความสกปรกในน้ำเสีย ส่วนใหญ่จะอยู่ในรูปของสารอินทรีย์สำหรับโรงงานปรับปรุงคุณภาพน้ำ ประชานิเวศน์ ๓ เป็นระบบบำบัดแบบตะกอนเร่ง ชนิด Extended Aeration และมีระบบฆ่าเชื้อโรคในน้ำทิ้งด้วยคลอรีน

ค. การบำบัดกากตะกอน กากตะกอนที่เกินจากการเติบโตของจุลินทรีย์ ซึ่งเป็นผลจากการทำงานของระบบบำบัดน้ำเสีย จุลินทรีย์บางส่วนที่มีมากเกินความต้องการในระบบจะถูกระบายออกมาและจะถูกทำให้แห้งด้วยระบบรีดน้ำออกจากตะกอน เพื่อให้มีปริมาตรลดน้อยลง สะดวกในการขนย้ายไปยังที่ทิ้งต่อไป

ส่วนประกอบต่างๆของระบบบำบัดมีดังนี้

๑. ตะแกรงหยาบ ทำหน้าที่กรองเอาขยะและของแห้งขนาดใหญ่กว่าช่องตะแกรงออกจากน้ำเสีย ขยะที่ติดอยู่จะถูกกวาดขึ้นไปเก็บและนำทิ้งต่อไป ตะแกรงหยาบจะเป็นแบบตะแกรงอัตโนมัติ

๒. บ่อพักน้ำเสีย ทำหน้าที่ในการกักเก็บน้ำเสียไว้ก่อนที่จะสูบน้ำเสียเข้าสู่ระบบบำบัด

๓. เครื่องสูบน้ำเสีย เป็นแบบ Non Clogged Submersible Centri-fugal การทำงานของเครื่องจะถูกควบคุมด้วยระดับน้ำใน Wet Well เครื่องสูบน้ำจะสูบน้ำเสียส่งต่อไปยังถังตกตะกอนแยกกรวดทราย โดยจะมี Flowmeter ซึ่งติดตั้งอยู่ที่ท่อส่งน้ำเสียคอยวัดและบันทึกปริมาณน้ำเสียทั้งหมดที่ผ่านระบบ

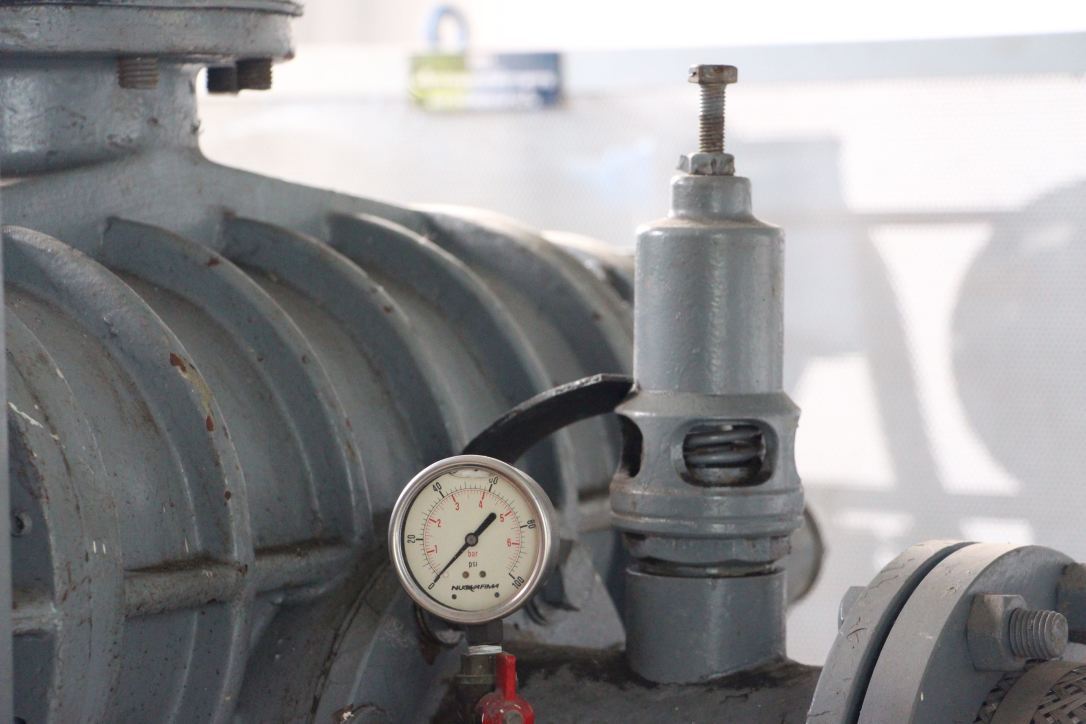

๔. ถังตกตะกอนกรวดทราย (Aerated Grit Chamber) เป็นถังกำจัดกรวดทรายละเอียดที่มีขนาด 10 มม. ภายในถังมีการเติมอากาศในอัตราประมาณ 7.3 ลบ.ม/นาที หัวจ่ายลมจะถูกติดตั้งในตำแหน่งที่ทำให้เกิดหมุนวนไปตามแนวยาวของถัง เพื่อให้ทรายละเอียดตกตะกอนได้รวดเร็วและมีประสิทธิภาพ ผู้ควบคุมต้องคอยปรับอัตราการจ่ายลมให้เหมาะสมที่ทำให้เกิดการกำจัดกรวดทรายละเอียดได้ดีที่สุด การปรับอัตราการจ่ายลมควรกระทำที่ตำแหน่งใช้งาน เครื่องจ่ายลมเป็นแบบ Positive displacement (Rotary blower) ที่สามารถจ่ายลมได้ในอัตราอย่างน้อย 24.8 ลบ.ม./นาที ที่แรงดัน 6 ม.(เครื่องจ่ายลมนี้ใช้สำหรับเติมอากาศให้กับบ่อพักน้ำสลัดจ์เข้มข้นด้วย) เครื่องจ่ายลมมีทังหมด 2 เครื่อง ใช้งาน 1 เครื่องและสำรองไว้ 1 เครื่อง การควบคุมอัตราการจ่ายลมกระทำโดยการปรับหรี่ Ball Valve ขนาด 150 มม. มาตรวัดอัตราจ่ายลมจะติดตั้งที่ห้องควบคุม

อุปกรณ์ที่ติดตั้งในถังกำจัดกรวดทราย ได้แก่ เครื่องกรวดทรายและเครื่องสูบทราย เครื่องกรวดทรายทำหน้าที่กรวดทรายที่ก้นถังให้ไหลมารวมกันที่ก้น hopper ซึ่งมีเครื่องสูบทรายทำหน้าที่สูบทรายไปยังถังทำความสะอาดและแยกกรวดทรายที่ทำความสะอาดแล้วไปทิ้งต่อไป

๕. ถังแบ่งน้ำเสียและถังผันน้ำเสีย (Flow Spliting Chamber & Diversion Tank) ทำหน้าที่แบ่งน้ำเสียผ่านถังตะกอนกรวดทรายให้มีปริมาณเท่าๆ กัน เพื่อที่จะได้ส่งต่อไปยังถังเติมอากาศที่มีอยู่ 4 ถัง ได้อย่างสม่ำเสมอ ในถังแบ่งน้ำเสียประกอบด้วย weir น้ำล้น 4 ช่อง น้ำล้นแต่ละช่องจะถูกส่งไปยังถังเติมอากาศแต่ละถัง

Diversion tank เป็นส่วนที่อยู่ด้านข้างติดกับถังแบ่งน้ำเสีย น้ำเสียบางส่วนถูกผันออกจากระบบบำบัดโดยผ่าน Sluiced weir gate ที่ติดตั้งอยู่ใน Diversion tank ผู้ควบคุมสามารถส่งน้ำเสียไปเข้าในถังเติมอากาศในอัตราที่ต้องการ โดยการปรับ Sluiced weir gate เพื่อผันน้ำเสียทิ้ง จนกระทั่งมีน้ำเสียในอัตราตามต้องการผ่าน weir น้ำล้นในถังแบ่งน้ำเสียเพื่อไปยังถังเติมอากาศต่อไป

๖. ถังเติมอากาศแบบคูวนเวียน (Oxidation ditch) ถังเติมอากาศมีทั้งหมด 4 ถัง แต่ละถังมีขนาด (กxยxส) เท่ากับ 12x48x4.5 ม. ระดับน้ำในถังถูกควบคุมด้วย weir ทางด้านน้ำออกให้มีความสูงประมาณ 4 ม. น้ำเสียที่ไหลมาจากถังแบ่งน้ำเสียจะถูกแบ่งเท่าๆกัน ด้วย weir น้ำล้น 4 ช่อง อัตราไหลของน้ำเสียที่เข้าถังเติมอากาศแต่ละใบ จะมีค่าเฉลี่ยเท่ากับ 0.112 ลบ.ม./วินาที น้ำเสียเข้าสู่ถังเติมอากาศโดยผ่านรางน้ำเข้าขนาด 6.0 ม. การเติมอากาศจะเป็นระบบฟองอากาศแบบฟองละเอียดภายในถังเติมอากาศจะมีการติดตั้งอุปกรณ์วัด บันทึกและควบคุมระดับ DO (DOIRCT-4) และอุปกรณ์วัดและบันทึก ph และอุณหภูมิ (pH/TIR1-4) การเจริญเติบโตของจุลินทรีย์ในถังเติมอากาศทำให้มีตะกอนแขวนลอยเกิดขึ้นในถังเติมอากาศเข้มข้นประมาณ 3,000 มก./ล. หรือมากกว่า

น้ำตะกอนไหลออกจากถังเติมอากาศ โดยผ่าน weir ผืนกว้าง 2 ม. ระดับน้ำเหนือเวียร์จะใช้บอกค่าอัตราการไหลของน้ำเสียเข้าสู่ถังเติมอากาศได้

สลัดจ์หมุนเวียนจากก้นถังตกตะกอนจะถูกสูบมายังรางรับสลัดจ์ ที่หัวของถังเติมอากาศ และก่อนที่จะไหลล้นฝายผสมกับน้ำเสียเข้าสู่ถังเติมอากาศ อัตราการหมุนเวียนสลัดจ์จะมีค่าเฉลี่ยประมาณ 0.056 ลบ.ม./วินาที/ถัง หรือทั้งหมดเท่ากับ 0.025 ลบ.ม./วินาที ซึ่งเท่ากับ 50% ของปริมาณน้ำเสียที่เข้าสู่ถังเติมอากาศ

ในถังเติมอากาศจะมีเครื่องดันน้ำเสีย (Flow Booster) ขนาด 7.5 แรงม้าจำนวน 2 เครื่อง ติดตั้งที่ตำแหน่งด้านหัวและด้านปลายของถังเติมอากาศ ทำหน้าที่ดันน้ำในถังเติมอากาศให้เคลื่อนที่ด้วยความเร็วไม่น้อยกว่า 0.3 ม/นาที น้ำเสียจะถูกทำให้ผสมกับจุลินทรีย์ในถังเติมอากาศอย่างทั่วถึง

๗. ระบบเติมอากาศ

ระบบเติมอากาศประกอบด้วยอุปกรณ์ต่างๆ ตังนี้

– หัวจ่ายลมแบบ Membrane Diffuser ชนิดหัวกลม จำนวน 6688 หัว

– ระบบท่อลมขนาดต่างๆ และวาล์วควบคุม

– เครื่องจ่ายลมแบบ Single Turbo Blower ขนาด 200 แรงม้า ใช้งาน 2 เครื่อง

– สำรอง 1 เครื่องรวมทั้งหมด 3 เครื่อง

– ระบบควบคุมเครื่องจ่ายลม

วิธีการควบคุมหรือปรับอัตราลมของเครื่องจ่ายลม

การควบคุมปริมาณของเครื่องจ่ายลม สามารถกระทำได้ด้วยวิธีการต่างๆ ดังนี้

(ก) วาล์วด้านลมเข้าถังเติมอากาศ

(ข) เพิ่มหรือลดจำนวนผู้จ่ายลม

(ค) ปรับเปลี่ยนตำแหน่งของ Guide Vain ของเครื่องจ่ายลมเพื่อเพิ่มหรือลดปริมาณลมที่ออกจากเครื่องจ่ายลม

เนื่องจากเครื่องจ่ายลมเป็นแบบความเร็วรอบที่คงที่ การปรับปริมาณของเครื่องจ่ายลมจะใช้วิธี 2 และวิธี 3 เท่านั้น การควบคุมอัตราจ่ายลมให้กับถังเติมอากาศอาจเป็นแบบอัตโนมัติหรือแบบใช้แรงคนก็ได้

๘. ระบบควบคุมการจ่ายลมแบบอัตโนมัติในถังเติมอากาศ ระบบควบคุมการจ่ายลมแบบอัตโนมัติจะมี 2 ส่วน ดังนี้ ระบบควบคุมส่วนแรกเป็นการควบคุมอัตราจ่ายลมด้วยระดับ DO ในถังเติมอากาศแต่ละถัง ชุดควบคุม DO อัตโนมัติจะทำการวัดระดับ DO ในถังเติมอากาศ และเปรียบเทียบกับค่า Set Point เช่น DO = 2 มก./ลิตร หากวัด DO ได้สูงกว่าค่า Set Point ชุดควบคุม DO จะส่งสัญญาณให้หรี่วาล์วผีเสื้อให้จ่ายลมน้อยลง จนกระทั่ง DO ในถังเติมอากาศลดเหลือเท่ากับค่า Set Point ในทางตรงกันข้าม หากวัดค่า DO ได้น้อยกว่าค่า Set Point ระบบควบคุมจะเป็นแบบ PID หากเปิดเครื่องจ่ายลม 1เครื่องโดยอัตโนมัติในทางตรงกันข้ามหากมีปริมาณลมมากเกินไป ระบบควบคุมจะสั่งปิดเครื่องจ่ายลม 1 ตัว ระบบควบคุมส่วนที่สองเป็นการควบคุมด้วยแรงดันภายในท่อจ่ายลม การหรี่แล้วจะทำให้แรงดันภายในท่อสูงขึ้น ถ้าแรงดันสูงเกินไปแสดงว่ามีการเติมอากาศมากเกินไปจึงต้องหรี่มากจนแรงดันในท่อสูงขึ้น เครื่องจ่ายลมจะถูกสั่งให้ปิดเมื่อแรงดันนั้นถึงระดับที่ตั้งได้

ระบบควบคุมการจ่ายลมแบบใช้แรงคน ผู้ควบคุมจะควบคุมอัตราจ่ายลมโดยการปรับวาล์วผีเสื้อในท่อจ่ายลมย่อย เพื่อรักษา DO ในถังเติมอากาศให้อยู่ที่ระดับความเข้มข้นประมาณ 2 มก./ลิตร

๙. ถังตกตะกอนสุดท้าย น้ำสลัดจ์ (Mixed Liquor) จากถังเติมอากาศจะไหลไปยังรางน้ำเข้าของถังตกตะกอน จากนั้นจึงไหลเข้าสู่ถังตกตะกอน โดยถังตกตะกอนจะเป็นแบบสี่เหลี่ยมผืนผ้า จำนวน 4 ถัง มีขนาดกว้าง 12 เมตร ยาว 50 เมตร การกวาดตะกอนที่ก้นถังทำด้วยเครื่องกวาดตะกอนแบบ Rectangular Chain Scrapre น้ำที่ไหลล้นจากถังตกตะกอนจะไหลต่อไปยังถังสัมผัสคลอรีน

๑๐. ถังติดตั้งเครื่องสูบตะกอนกลับ สลัดจ์จากก้นถังตะกอนจะไหลผ่านวาล์วปากระฆัง ซึ่งถังตกตะกอนแต่ละถังจะมี 4 ชุด ออกไปเข้ารางส่งตะกอนก่อนไหลลงสู่บ่อสูบสลัดจ์หมุนเวียน การปรับระดับของปากระฆังกระทำได้โดยใช้มือหมุนแบบที่ติดตั้งบนพื้น และมีเข็มชี้บอกตำแหน่งของปากระฆัง การปรับระดับสูงต่ำของปากระฆังจะทำให้สามารถปรับอัตราไหลของสลัดจ์ที่ออกจากก้นถังตกตะกอนได้อัตราไหลดังกล่าวจะเป็นปฏิภาคโดยตรงกับผลต่างของระดับน้ำในถังตกตะกอน และระดับปากระฆังของวาล์ว

ตะกอนเหล่านี้จะถูกส่งต่อมายังบ่อพักตะกอน ซึ่งจะมีเครื่องสูบตะกอนกลับจำนวน 3 เครื่อง แต่ละเครื่องมีอัตราการสูบ 0.223 ลบ.ม./วินาที คอยสูบตะกอนกลับไปยังถังเติมอากาศ

๑๑. ระบบระบายตะกอนส่วนเกิน ระบบระบายตะกอนส่วนเกินประกอบด้วย เครื่องสูบระบายตะกอนส่วนเกิน ซึ่งมีจำนวน 2 เครื่อง มีอัตราการสูบเครื่องละ 20 ลบ.ม./ซม. ปกติแล้วเครื่องสูบตะกอนส่วนเกินจะทำงานครั้งละ 1 เครื่อง โดยเครื่องที่เหลือทำหน้าที่เป็นเครื่องสูบสำรอง เครื่องสูบระบายตะกอนส่วนเกินจะสูบระบายตะกอนออกจากระบบเป็นปริมาณวันละ 160 ลบ.ม. โดยจะสูบส่งไปยังถังพักตะกอนส่วนเกิน ซึ่งอยู่ที่อาคารีดตะกอน

๑๒. ถังเก็บกากตะกอนส่วนเกิน ทำหน้าที่เก็บกากตะกอนส่วนเกินที่ระบายออกมาจากระบบในแต่ละวัน โดยมีความสามารถเก็บกากตะกอนที่ระบายออกมาได้อย่างน้อย 1 วัน การก่อสร้างถังเก็บกากตะกอนส่วนเกินนี้จะกำหนดให้สร้างที่ใต้อาคารรีดตะกอน โดยให้สามารถใช้ได้สำหรับทั้ง 2 ระยะเลยโดยไม่ต้องมีการสร้างอีกในระยะที่ 2 ขนาดของถังเก็บกากตะกอนส่วนเกินมีความจุ 320 ลบ.ม. ภายในถังจะมีการติดตั้งหัวจ่ายลม เพื่อจ่ายลมให้กับน้ำตะกอนในถัง ซึ่งนอกจากจะช่วยให้ไม่ให้มีกลิ่นเกิดขึ้นแล้ว ยังช่วยให้ไม่มีการตกตะกอนเกิดขึ้นในถังเก็บกากตะกอนนี้ด้วย

๑๓. ระบบรีดตะกอน ทำหน้าที่รีดน้ำออกจากตะกอนที่ระบายออกจากบ่เติมอากาศตามปกติแล้วกากตะกอนที่ระบายออกจากถังเติมอากาศจะมีความเข้มข้นประมาณ 1% ระบบรีดตะกอน จะสามารถรีดน้ำออกจากตะกอนจนกระทั่งความเข้มข้นของกากตะกอนเพิ่มขึ้นเป็น 18-20% ทำให้สะดวกต่อการย้ายกากตะกอนไปทิ้ง ระบบรีดตะกอนจะประกอบด้วย เครื่องสูบส่ง ตะกอนเข้าเครื่องรีดตะกอน จำนวน 2 เครื่อง มีอัตราสูบเครื่องละ 20 ลบ.ม./ซม. ปกติทำงานเพียงเครื่องเดียว โดยมีอีกเครื่องทำหน้าที่เป็นเครื่องสำรอง สำหรับเครื่องรีดตะกอน (Dewatering Machine) จะกำหนดให้ใช้แบบ Sludge Belt Press Machine จำนวน 2 เครื่อง โดยจะมีระบบที่ทำให้ตะกอนเพิ่มความเข้มข้นได้ ประกอบติดอยู่ในส่วนบนของเครื่อง Belt Press ด้วยระบบดังกล่าวเรียกว่า Thickening Table จะสามารถเพิ่มความเข้มข้นของตะกอนได้จาก 1% เป็น 2% และเช่นเดียวกับเครื่องสูบตะกอน คือ ปกติ Belt Press จะทำงานเพียงเครื่องเดียว โดยมีอีกเครื่องหนึ่งทำหน้าที่เป็นเครื่องสำรอง นอกจากนี้ระบบรีดตะกอนยังจะต้องประกอบด้วยระบบจ่ายโพลีเมอร์ ที่จำเป็นต้องช่วยสารละลายโพลีเมอร์ให้กับกากตะกอนก่อนเข้าสู่เครื่องรีดตะกอน เพื่อให้การรีดตะกอนได้ดีมีประสิทธิภาพเพิ่มขึ้น และยังต้องมีเครื่องสูบน้ำล้างสายพานของ Belt Press ซึ่งจะทำหน้าที่สูบน้ำมาล้างทำความสะอาดสายพานของ Belt Press อุปกรณ์ต่างๆ ทั้งหมดที่กล่าวมานี้จะติดตั้งอยู่ในอาคารรีดตะกอนที่เป็นอาคาร 2 ชั้น ตะกอนที่ถูกรีดแล้วจะถูกส่งตามสายพานมาที่ Sludge Hopper เพื่อให้รถบรรทุกตะกอนสามารถจอดรับตะกอนไปทิ้งโดยสะดวก

๑๔. ระบบฆ่าเชื้อโรคด้วยคลอรีน น้ำทิ้งที่ล้นออกมาจากถังตกตะกอนเป็นน้ำเสียที่ผ่านการบำบัดแล้วใสและมีบีโอดีต่ำ และสามารถระบายทิ้งลงทางน้ำสาธารณะได้โดยไม่ผิดกฎหมาย อย่างไรก็ตามอาจมีความจำเป็นต้องมีการเติมคลอรีนเพื่อฆ่าเชื้อโรคในน้ำทิ้ง

ระบบฆ่าเชื้อโรคด้วยคลอรีนในน้ำทิ้งสุดท้ายประกอบด้วย

– ถังสัมผัสคลอรีน

– ระบบเติมคลอรีน

น้ำทิ้งจากถังตกตะกอนจะไหลเข้า Parshall Flume ตัวที่ 2 ก่อนไหลเข้าสู่ถังสัมผัสคลอรีน ในขณะที่น้ำทิ้งอยู่ใน Flume จะมีการเติมสารละลายคลอรีนผ่านหัวจ่ายให้กับน้ำทิ้ง ณ ตำแหน่งทีมีการปั่นป่วนของน้ำเกิดข้นดีที่สุด (บริเวณคอของ Flume) น้ำทิ้งที่ถูกเติมคลอรีนแล้วจะไหลกวนภายในถังสัมผัสคลอรีนเป็นเวลาประมาณ 30 นาที ก่อนถูกระบายทิ้งลงท่อน้ำทิ้งและออกจากโรงบำบัด

ระบบเติมคลอรีน ประกอบด้วยถังก๊าซคลอรีนขนาด 1 ตัน จำนวน 10 ถัง

– ชุดเครื่องชั่งสำหรับถังคลอรีน 5 ถัง จำนวน 2 ชุด

– Automatic Gas Changover 2 ชุด

– Vacuum Requlator 1 ชุด

– Gas chlorination 2 ชุด

– Booster Pump 2 ชุด

– Ejector 2 ชุด

– หัวจ่ายสารละลาย 2 ชุด

คลอรีนใช้เป็นแบบของเหลวที่บรรจุอยู่ในถังขนาด 1 ตัน ปริมาณคลอรีนที่เติมให้กับน้ำทิ้งสูงประมาณ 10 มก./ล. อัตราไหลของน้ำเสียเท่ากับ 0.45 ลบ.ม./วินาที ต้องปรับเครื่องป้อนคลอรีนแต่ละชุดให้จ่ายก๊าซคลอรีนประมาณ 30 กก./ชม. เพื่อผสมกับน้ำประปาที่จ่ายผ่าน Booster Pump 2 ในอัตรา 15.5 ลบ.ม./ชม. และมีแรงดัน 4บาร์ 40 เมตร) สารละลายจากการผสมระหว่างก๊าซคลอรีน และ

น้ำประปาจะเกิดขึ้นใน Ejector ทำให้ได้สารละลายคลอรีน แรงดันน้ำขนาด 4 บาร์ เมื่อออกจาก Ejector และยังมีแรงพอที่จะดันให้สารละลายคลอรีนไหลไปผ่านหัวฉีดที่ติดตั้งอยู่ในบริเวณคอของ Parshall flume